废钢是电弧炉冶炼的最主要原料。废钢资源不足是影响电弧炉炼钢发展的主要原因之一。废钢来源一般有三个方面,即钢铁企业在生产过程中的自产废钢、工矿企业在生产过程中的加工废钢、社会(生产、生活、国防等)废弃钢铁材料(包括拆旧废钢如:报废汽车、舰船、钢结构桥梁与建筑钢等)。由于技术的进步,前两个原因产生的废钢量下降,社会废钢量不断增加。由于社会废钢重复使用或含有较多量的Cu、Sn、As、Pb 等不易去除的有害元素,造成一些有害元素在钢中富集,废钢质量下降。为了解决废钢短缺及质量下降的问题,必须开发废钢替代品。目前,主要的废钢替代品有:铁水(生铁)、直接还原铁(DRI)、脱碳粒铁、碳化铁、复合金属料等。

01

铁水(生铁)

现代电弧炉广泛采用碳氧枪、二次燃烧、氧燃烧嘴技术、炉气二次燃烧技术等,吸收融合了转炉强化冶炼技术,特别是供氧强度大大提高,用氧量高达30Nm3/t 左右,有的甚至超过40Nm3/t,接近转炉用氧量。与之相应的是配碳量提高,加铁水(生铁)是最有效的配碳方法。当铁水加入量较大时,由于氧化钢液中的元素(主要是碳),产生大量的化学热,冶炼时可有一段时间不供电,即电炉转炉化冶炼,我国甚至出现了全铁水电炉转炉化冶炼方式。长流程钢铁企业有电弧炉的基本都采用加铁水工艺,而且部分电弧炉流程钢厂新建高炉提供铁水,以解决废钢资源短缺及电炉流程生产成本高的问题。新建高炉为电弧炉供给铁水的方法,从目前及今后的发展来说不可取。

电弧炉炼钢加铁水技术具有以下优点:

1)对非平熔池冶炼炉型,可以优化供电,提前形成熔池,增加大功率供电时间,缩短冶炼周期;

2)增加物理热和化学热,提高热效率;

3)可以稀释钢液中的有害金属杂质元素含量。

加铁水量不是越多越好,将铁水比控制在30%-50%是较为合适。当供氧强度较低时,最佳铁水比约为30%左右;供氧强度大时,铁水比可达50%。德国普锐特公司开发的Quantum 电弧炉,为了获得足够好的预热效益,提出废钢至少应当使用50%。全铁水电炉转炉化冶炼方式,已使电弧炉失去了在可持续发展方面的优越性。

生铁主要是将铁水(液态铁)铸造成铸锭,全球生铁在电弧炉中的平均使用量为金属总量的5%-10%。

02 直接还原铁

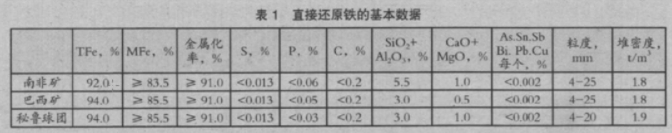

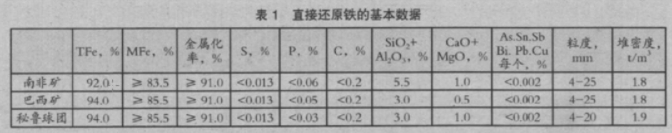

目前,95%的直接还原铁用于电弧炉生产。直接还原是指铁矿石和含铁氧化物,在低于熔化温度之下,还原成金属产品的炼铁过程,一般在竖炉或回转窑中进行。根据产品不同,分为海绵铁、金属化球团及热压块铁三类。生产方法有气基直接还原法和煤基直接还原法。国内某电炉厂使用直接还原铁的数据如表1 所示。由表1 的数据可以得出电弧炉炼钢使用直接还原铁的优点:

1)化学成分稳定,有害杂质少,特别是P、S、N 含量,有利于生产高附加值产品;

2)质量稳定和低残余类元素(如铜小于0.002%),可以很好地稀释废钢中有害元素,增加废钢供应的选择空间;

3)海绵铁和热压块铁可以连续地装入炉内,断电时间少、热损失小,有利于节电,也有利于缩短电炉的冶炼时间,提高产量;

4)有利于造泡沫渣,延长炉内耐材和电极使用寿命。

目前在国外DRI在电弧炉中的使用量基本上都超过了50%,甚至有的使用了100%DRI。

03

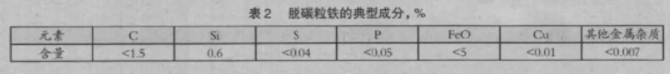

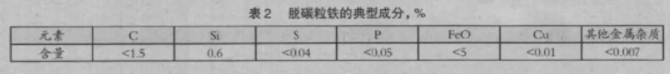

脱碳粒铁

脱碳粒铁的全称为脱碳粒化生铁,是在高炉出铁时,经过高压水淬火,制取不同粒度的粒化生铁(3-10mm)。然后将其装入回转窑,通入一定量的混合气体,加热至一定温度,进行生铁脱碳,得到可供电弧炉炼钢所用的原料。脱碳粒铁的成分如表2 所示。

电弧炉使用脱碳粒铁具有以下优点:

1)脉石含量较直接还原铁低1%-3%,可降低电耗约10%;

2)S、P 含量低,杂质元素也较直接还原铁低;

3)粒铁表面少量的FeO,有利于电弧炉造泡沫渣。

04 碳化铁

生产碳化铁的基本原理是将铁矿石送进具有一定温度、压力的流化床反应器中,通入预热的工业气体(CO、CO2、CH4、H2、H2O 蒸汽)与其发生反应生成碳化铁,其反应式为:

3Fe2O3+ H2+ CH4= 2Fe3C+9H2O

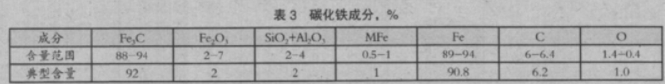

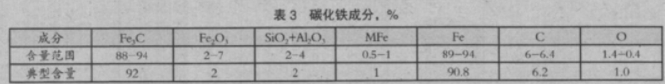

碳化铁成分如表3 所示。

由表3 可见,碳化铁中含碳量高达6%,可满足现代电弧炉炼钢高配碳的要求,并且具有以下优点:

1)有利于电炉低氮钢的生产,电弧炉喷吹碳化铁炼钢时,钢中的氮含量从0.007%降低到0.003%-0.004%;

2)有利于造泡沫渣,使用碳化铁作原料时,即使不向熔池喷吹碳粉,也能很好地造泡沫渣;

3)有利于降低脱硫成本。碳化铁洁净,硫、磷含量低,一些扁平材生产厂使用部分碳化铁取代炉料中铁水,很容易降低吨钢脱硫成本;

4)有利于节能。碳化铁可在电弧炉炉顶加入,无需开启炉盖,减少了温度损失。

05

复合金属料

复合金属料是俄罗斯研制成功的一种用于替代炼钢生铁、球团矿、合格炉料坯及废钢的新型炉料。它是通过铸铁机,利用熔融的铁水和一定的配加工艺,填加15%-25%的填加料(烧结矿或球团矿),经冷却固结后而形成的。主要由炼钢生铁和内封的氧化铁组成。开发的复合金属料成分如表4 所示。

在电弧炉上应用时,较低温度下(1150-1200℃)即可形成泡沫渣。复合金属料块熔化时,“封存”于其中的填加料铁氧化物温度高于1100℃时,即开始与铁中的杂质进行化学反应,并形成渣相和CO;温度高于1200℃的情况下(低于废钢的熔化温度),电弧炉内就已经形成了可流动的起泡液体渣,连续地释放出一氧化碳气泡。实践表明:应用复合金属料,减少了氧气的消耗量,降低了电耗,缩短了冶炼时间。

综上所述,电弧炉配加一部分废钢替代品,不仅弥补了低残余元素废钢的不足,而且提高了钢水的纯净度。而电弧炉所用造渣料基本上与转炉类似。